技術文章

Technical Articles

利用機器視覺的缺陷檢測技術及未來的發展趨勢

摘要

科學技術的發展使得人們對零件的精密性要求越來越高,如對光學元件的表面粗糙度和表面面形精度在工藝上的標準也在不斷提升,因而相應的檢測技術不斷被重視和革新。通過提出、強調缺陷引起的對光學系統的影響和危害,進而分析討論了目前相關的具有可行性、實效性的檢測方法,對比其優缺點。此外,就機器視覺技術在缺陷檢測上的應用層面以及未來發展方向、目標等潛在問題做了介紹和探討。

引言

光學元件是光學功能得以實現和普及的先前條件,在現代化的工業技術時代,各種光學元件不斷衍生,其特征也越加趨向精密化, 其應用在工業領域范圍內廣泛涉獵。值得一提的是,光學元件表面所具有的散射特性,如何更好地對元件表面缺陷進行檢測也隨之被提出來。

光學元件的檢測過程十分繁瑣并且充滿著不確定性,光學元件按組成材料可分為普通光學玻璃、釹玻璃、熔融石英光學玻璃、氟化鈣(CaF2)等一系列材料;按光學元件口徑可有大到幾米也有小到一二毫米的,差別可達到數千倍;按光學元件外形的不同可分為平板、非球面靶鏡、球面透鏡、柱面透鏡、角錐棱鏡、偏光鏡、玻璃球等。為了適用于以上三個方面的各種光學元件的需求,測量儀器、環境、設備、技術必定是各式各樣的。面對如此種類繁多、功能和外形各不相同的光學元件,需要我們去探索相應的檢測技術。

因此,本文主要從光學元件表面缺陷、表面散射特性,以及目前國內外各種研究方法等方面,對光學元件表面疵病檢測的相關研究進行綜述,并探討利用機器視覺的缺陷檢測技術及未來的發展趨勢。

1.光學元件表面缺陷

光學元件表面面形誤差和表面粗糙度的檢測是光學檢測技術研究領域的重點,由于光學元件表面質量的好壞直接影響整個光學系統的性能,所以想要使光學儀器設備能更高效地工作,不僅在加工時需要注意光學元件的表面質量,而且對成品元件的檢測工作也不能忽視。因此,光學元件表面缺陷檢測將成為一項重要而持久的研究課題。

1.1表面缺陷類型

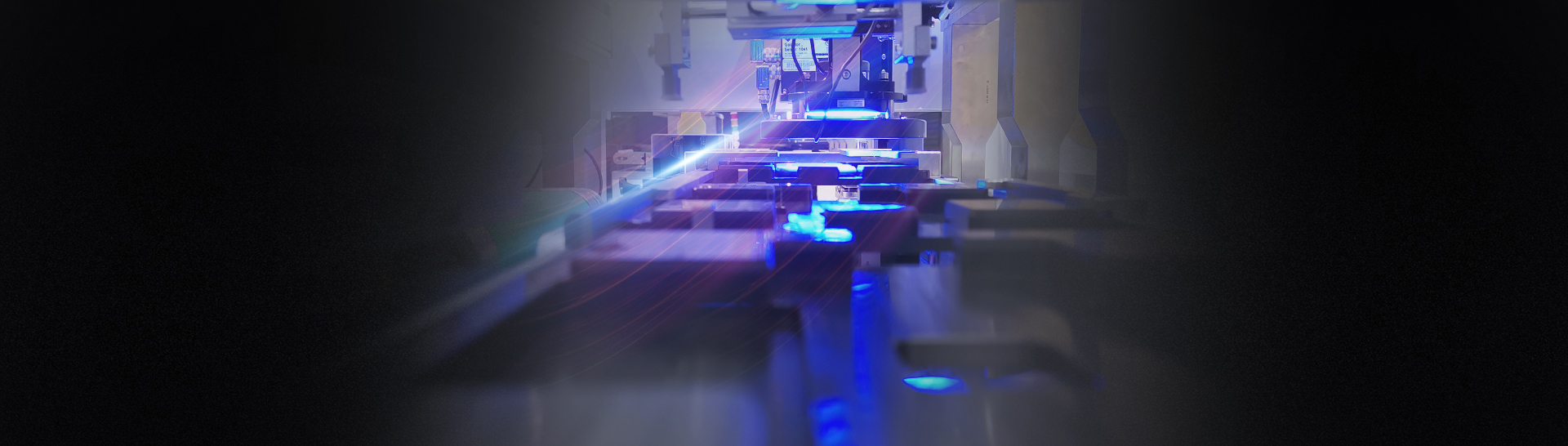

所謂的光學元件表面缺陷,主要是指表面疵病和表面污染物。表面疵病是指拋光加工后的光學元件表面依然存在的麻點、劃痕、開口氣泡、破邊、破點等各種加工缺陷,產生的原因主要是加工過程或后續的不當操作。圖1所示為四種疵病的大致形狀。

圖1.表面缺陷類型

劃痕指光學元件表面長條形的劃傷痕跡。由劃痕長度的不同,可以分為長劃痕和短劃痕,以2mm為界限,若劃痕長度大于2mm屬于長劃痕,小于2mm則是短劃痕。對于短劃痕,評價標準是其檢測時的累積長度。相對而言,劃痕較麻點等缺陷更容易檢測出。

麻點指光學元件表面上的陷坑、蝕坑、疵點,其坑內的表面粗糙度較大,寬度與深度大致相同,邊緣也不規則。一般情況下,規定長寬比大于4:1的缺陷為劃痕,反之小于4:1的缺陷為麻點。

氣泡是由光學元件的生產或加工過程中未及時排除的氣體所形成的,由于各方向氣體的壓力均勻分布,所以氣泡的形狀一般呈圓球形。

破邊是指出現在光學元件邊緣的疵病,雖然處于光源有效區域之外,但是也屬于光的散射源,對光學性能也會產生一定的影響,所以也屬于疵病范疇。

1.2表面疵病的危害

表面疵病作為一種加工過程中人為造成的微觀局部缺陷,對光學元件的表面性能有著一定的影響,從而有可能造成光學儀器運行錯誤等嚴重的后果。總之,光學元件的表面疵病會對光學系統性能產生危害,其根本原因在于光的散射特性。

光學元件表面缺陷對于自身以及整個光學系統的危害表現在以下幾個方面:

(1)光束的質量下降。元件表面缺陷處會產生光的散射效應,使得光束在通過缺陷后能量被大量消耗,從而降低了光束的質量。

(2)缺陷的熱效應現象。由于表面缺陷所處區域比其他區域容易吸收更多的能量,產生的熱效應現象可能會使元件疵病發生局部變形、破壞膜層等,進而危害整個光學系統。

(3)損壞所處系統中其他光學元件。激光系統中,在高能激光束的照射下,元件表面疵病產生的散射光會被系統內的其他光學元件吸收,從而造成元件的受光不均勻,當達到光學元件材料的損傷閥值時,,會使傳播光線的質量受到影響,光學元件損壞,更有可能造成光學系統被嚴重的破壞。

(4)疵病會影響視場清潔。當光學元件上有過多的疵病時,會影響微觀的美觀度,另外,疵病還會殘留微小的灰塵、微生物、拋光粉等雜質,這將造成元件被腐蝕、生霉、生霧,會明顯影響元件的基本性能。

2.光學元件表面散射特性

光學元件表面的散射特性是缺陷產生危害的根本原因。當光束照射到有疵病的光學元件表面時,由于疵病位置的反射面并不是一個光滑面,這些離散無規則的局部缺陷使部分入射光發生了偏轉,遠離了預定方向,變成了偏離主光束的雜質光。并且,這些雜質光會產生多次反射透射,所產生不規則的散射光會對不同光學儀器造成不同程度的影響。

2.1光學元件表面散射源

在光學系統中,影響其性能的主要原因是由系統內部產生的大量散射光造成的,而產生這些散射光的根本原因,又在于光學元件自身的質量,即使整個光學系統設計得再好,如果內部光學元件的質量不過關,那么構成的系統也不能正常工作。因此需要提高光學元件本身的質量來改善散射光所帶來的問題。雖然光學系統的窗口或系統內部也可能會產生散射光,但這種散射光能量較小,大部分的散射光是由光學元件表面散射造成的。通常表面產生的散射光能量要比內部散射至少大1至2個數量級,所以光學元件表面質量好壞與否,將直接影響光學系統的整體性能。

導致光學元件表面發生散射現象的原因有很多,例如表面的麻點、劃痕、破邊、開口氣泡以及粗糙度等表面微結構,還有可能是表面膜層厚度、薄膜材料折射率不均勻等各種問題。通常對比表面入射光波長與散射源尺寸的大小,將散射源大致分為三類:

(1)散射源的尺寸遠大于入射光波長,這種散射源就是通常說的疵病,如劃痕、麻點、破邊等。

(2)散射源的尺寸和入射光波長處于同一數量級的單一離散不規則顆粒物,這類散射源稱作離散微粒。

(3)入射光波長遠大于散射源的尺寸,這種散射源在空間中精密排列,對光的散射表現在空間上的相互作用的綜合結果,因此不能當作獨立的散射源來處理。這種散射源通常被稱作不規則微量散射,最典型的此類散射源就是表面粗糙度。

以上三種散射源具有不同的特性,所以就需要相對應的散射理論來解釋這些散射源所引起的散射現象。對于第一類散射源,在三種類型中最容易被發現,通過簡單的幾何光學就能解釋它的散射現象。而幾何光學對第二種散射源則不再適用,這類散射源獨立分布且散射中心可以互不干擾,所以需要利用米氏散射理論來處理,其中特殊情況還能用瑞利散射解釋。第三種散射源隨機不規則分布,它們的平均高度只有納米級,這類散射源也被稱為粗糙度散射。

2.2表面疵病散射光學模型

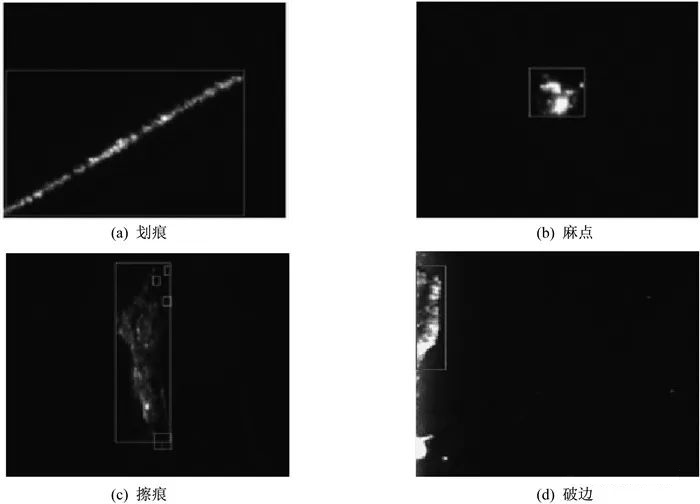

利用顯微散射成像技術來檢測光學元件表面,主要在于檢測第一類散射源,即元件表面疵病,如劃痕、麻點、破邊等。對于這類散射源,之前有提到,通常利用幾何光學來解釋分析,但是這種表面疵病引起的散射現象與入射光的波長無關,具體模型如圖2所示。

圖2.疵病散射幾何模型

假設元件疵病處是一個類似“V”字形的凹槽,當入射光照射到光學元件表面時會發生反射現象。如果表面無疵病,由幾何光學可得入射光A的反射光線為A2,如果表面存在疵病,同樣的入射光A,得到散射光線A1。將該光路放入顯微成像系統中,疵病所形成的散射光就是由遠離主反射光A2的A1光線構成,在顯微成像系統中就會觀察到暗背景下的亮疵病圖像。

在顯微成像系統中有各種散射光的存在,但我們需要關注的只是疵病散射所對應的圖像,而其他散射光由于能量較小,在進行圖像分析時一般可以忽略。對于其他的散射光,我們還需要對其的形成加以進一步的研究,這樣才能找到一種最合適的方法來測量光學元件的表面質量,提高疵病檢測的能力。

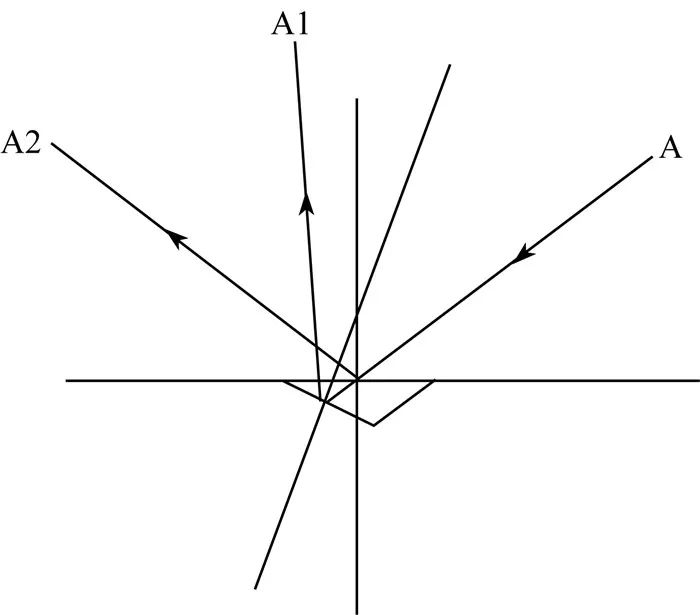

2.3散射法檢測缺陷原理

利用光學元件的散射特性,我們可以構造出一種基于散射法的光學元件表面疵病檢測方法。圖3為散射法檢測原理,由光源發出平行光照射到檢測對象表面,當無疵病時,反射光為平行光,由圖3(a)知無光線進入照相系統,當有疵病時,反射光將變為散射光,由圖3(b)知有光線進入照相系統,從而形成亮疵病圖像,由此,檢測出光學元件表面的缺陷。

圖3.散射法疵病檢測原理圖

3表面疵病檢測方法

光學元件的質量主要取決于表面質量,而面形偏差檢測、表面粗糙度、表面疵病的檢測則是評價光學元件表面質量的主要項目。面形偏差一般采用雙光束干涉的原理進行檢測,表面粗糙度的測量分為運用觸針式輪廓儀的傳統接觸式測量法以及利用各種光學儀器的光學非接觸式測量法。而表面疵病的檢測,絕大部分是利用表面缺陷處對光的散射特性發展而來的,如上一節所提到的散射法檢測表面缺陷。

3.1國內外研究現狀

目前國內外的疵病檢測法大體上可以分為成像法和能量法,其中目視法、掠射法、濾波成像法等都屬于成像法,能量法則主要包含散射能量分析法、頻譜分析法等。另外,還有通過掃描隧道顯微鏡、原子力顯微鏡、觸針式表面輪廓儀等儀器直接對元件表面疵病進行檢測,這些方法根據原理的不同有著各自的特點。下面簡單介紹幾種光學元件常用的缺陷檢測方法。

目視法:作為一種最原始的檢測方法,當前仍然在國內光學元件檢測上廣泛應用。目視法是指在暗場照明環境下,觀察者利用4~10倍放大鏡或者直接肉眼觀測光學元件表面,由自身經驗判斷表面疵病的種類、大小。目視法缺點是帶有十分明顯的主觀性,檢測結果容易受檢測人員的經驗以及眼睛的疲勞影響,檢測質量因人而異,所以目視法的檢測效率很低,檢測精度不穩定,一系列的問題限制了該檢測方法的發展。

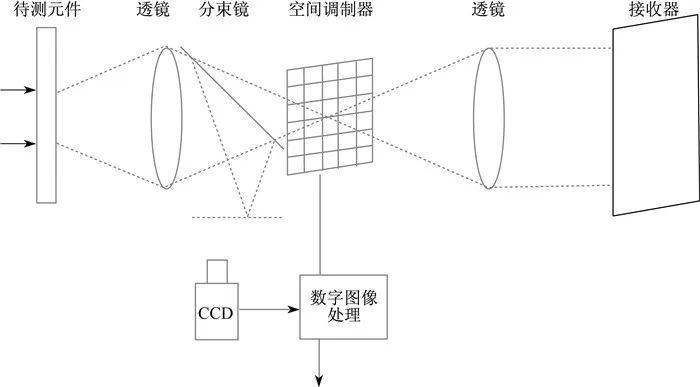

濾波成像法:該方法與目視法的基本原理相似,不同之處在于不是肉眼直接觀察,而是由光學傳感器來代替,進一步提高了檢測速度。濾波成像法又分為高通濾波成像法、低通濾波成像法和自適應濾波成像法。(1)高通濾波成像法是指經被測光學元件表面透射或反射后,限制光束中的低頻成分,剩下的高頻成分經過光學傳感器成像,由于疵病散射光中大部分為高頻,所以此時的像為暗背景下呈現亮缺陷的像。經過觀察和測試缺陷像的大小及明暗程度來判斷缺陷的大小和特性。(2)低通濾波成像法與高通濾波成像法的原理正好相反,它是濾去成像光束中攜帶缺陷信息的空間頻率為高頻的部分,讓低頻成分進行成像,此時的像為亮背景下呈現暗缺陷的像。(3)自適應濾波成像法與高通濾波成像法比較相似,在成像系統中限制光束中的低頻部分,讓有元件疵病信息的高頻部分到達成像面,但是濾去的頻譜并不是固定不變的,而是由反射或透射光的頻譜特征值決定,此時的像同樣為暗背景下呈現亮缺陷的像。圖4為自適應濾波成像法的基本原理圖。

圖4.自適應濾波成像法原理

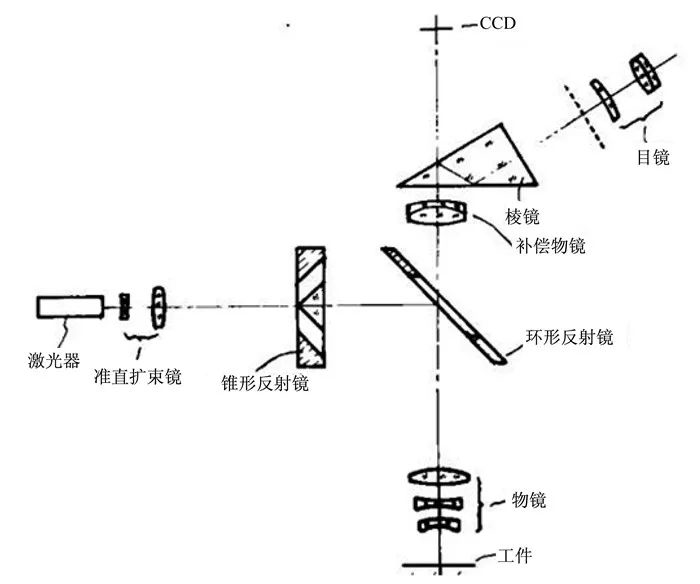

掠射法:該方法檢測原理與目前常用的暗場成像原理相似,具體光學系統原理如圖5所示。當光線照射到光學元件表面時,若是投射光斑區域沒有疵病,物鏡成像平面將會一片黑,若是投射光斑區域含有疵病,反射的光束將會發生散射現象,光束進入物鏡成像平面形成亮的疵病圖像。

圖5.掠射法檢測的光學系統原理圖

散射能量分析法:通過分析表面疵病所發出散射光能量的大小和角度分布,得出疵病的實際情況。其中,散射光能量積分法是指對疵病產生的散射光能量進行積分,由能量積分和疵病大小的線性關系,可以從積分數值來評判疵病的危害程度。另一種散射光角度分布分析法則是通過測量每個角度疵病散射光的能量值大小,繪制出一條散射光能量與散射角度的關系圖,通過研究該圖的形狀特征來判別疵病種類。此法缺點是檢測系統過于復雜,檢測速度比較慢,并且無法確定疵病的具體位置。

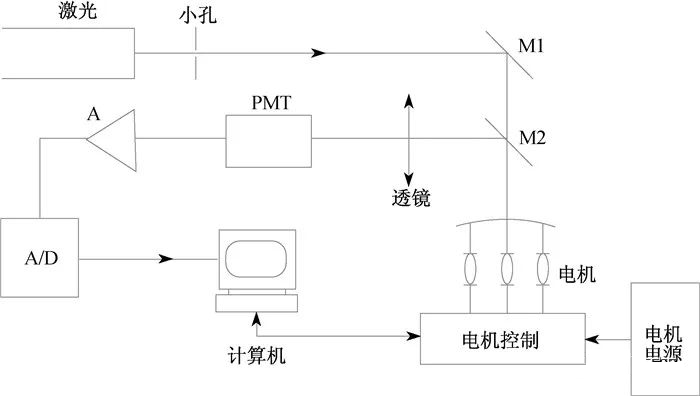

頻譜分析法:表面疵病引起的散射光穿過傅里葉透鏡,由后焦平面的光強分布得到疵病后向衍射譜的能量,再通過能量積分和疵病形態學處理得出疵病大小及深度情況。圖6是一種激光頻譜分析法檢測的應用,該檢測系統由光學部分、運動控制部分以及計算機等構成,通過反向衍射光的能量評估元件表面疵病。頻譜分析檢測方法缺點是由于受到疵病深層構造的影響,并不能夠反映出疵病表層的面積大小。

圖6.激光頻譜分析法的檢測原理圖

其他直接用儀器進行檢測的方法有AFM原子力顯微鏡、STM掃描隧道顯微鏡、干涉顯微鏡等,如圖7和圖8所示。由于這些顯微鏡的分辨率很高,不光可以直接觀察到疵病的形狀,甚至可以得出疵病的表面三維形貌。與此同時,這類方法也有著一定的缺點,即難以測量出疵病的宏觀特征,并且測量速度較慢和維護成本高,不適合在工業生產環境中使用。

圖7.原子力顯微鏡

圖8.掃描隧道顯微鏡

3.2機器視覺檢測技術

機器視覺作為一門把計算機視覺和圖像處理技術有效融為一體的新興檢測技術,用數字圖像作為檢測手段,通過機器來識別物體,代替了人體的視覺系統,再運用圖像處理方法,提取出有用的信息,如表面形貌、各種參數數值等。該技術可運用到控制、測量、檢測等相關的各領域,能夠通過計算機自動獲取和分析特定事物的圖像。

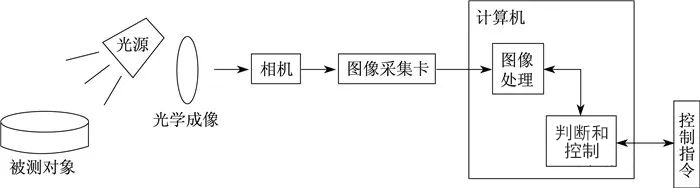

一般機器視覺系統由以下單元組成:光源、成像鏡頭、相機、圖像處理單元、圖像處理軟件和外部通訊單元等。結構示意圖如圖9所示。

圖9.機器視覺檢測系統示意圖

自20世紀90年代初開始,利用機器視覺的光學元件表面缺陷檢測技術就已經逐步發展起來。1996年加拿大的Raafat等基于機器視覺系統對玻璃或塑料表面質量進行檢測,檢測目標主要是表面劃痕、氣泡、裂紋等;韓國的Kim等提出了一種基于機器視覺的快速檢測方法,實現對液晶顯示器和等離子體顯示面板的在線質量檢測;2009年,美國勞倫新利弗摩爾國家實驗室利用線掃描相位差分成像(linescanphasedifferentialimaging,LPDI)和移相衍射干涉儀(phaseshillingdiffractioninterferometer,PSDI)開發出檢測系統,通過圖像分析代碼識別LPDI圖像中的潛在相位缺陷;在國內王雪等提出了基于機器視覺的大口徑光學元件表面缺陷檢測系統,可普遍應用于不同口徑的光學元件質量檢測;Peng等提出了基于機器視覺的浮法玻璃在線檢測方法,通過檢測由玻璃和缺陷之間的光學特性的差異引起的圖像灰度級變化來測量缺陷,圍繞玻璃圖像分析和檢測系統的可靠性、實時性和真實性等,建立了一系列圖形處理算法。

近幾年來,關于機器視覺的表面缺陷檢測已成為國內外的一個熱點研究領域。韓國基礎科學研究院Choi等提出了一種基于光熱反射顯微技術的疵病檢測方法,檢測靈敏度可達到幾十納米;馬來西亞大學機械工程學院的Leea等提出了一種非接觸視覺的方法來檢測陶瓷刀具刀片中發生的斷裂;蘇丹伊赫馬赫迪大學工程學院Talab等提出用于檢測混凝土結構圖像裂縫的圖像處理方法,使用Sobel濾波消除殘余噪聲后,使用Otsu法檢測出主裂紋,實驗工作表明,該方法能夠清晰準確地檢測圖像中的裂紋;明志科技大學Chen[47]從機器視覺出發,研究用于透鏡環套的缺陷自動檢測系統,該系統主要由圖像采集傳感器、光源模塊和電機組成,具有89.44%的良好檢測效率;中北大學Jin等提出一種基于數字光柵投影的新型在線測量系統,使用基于一維傅里葉變換的圖像處理算法來處理條紋圖像,得到條紋圖像的屈光度分布,再由屈光度導出光學元件的變形程度;中國科學院自動化研究所Zhang等考慮到大孔徑光學元件表面缺陷的檢查,提出了一種包含兩種成像系統的高效精密儀器,一種是由分辨率為10μm的線掃描相機構成的暗場成像系統(DFIS),另一種是由分辨率為1μm的顯微鏡構成的亮場成像系統(BFIS);江蘇大學姚紅兵課題組研究了基于機器視覺的無接觸測量方法,能夠對樹脂鏡片缺陷進行檢測分類,并且還開發出自動化的檢測方法,提高了檢測系統的工作效率。

現如今的工業生產過程已經逐步趨于自動化,機器視覺能夠充分發揮自己的優勢,運用于某些人眼無法觀測到或者危險的工作環境中。在計算機技術和電子電路集成化發展的今天,機器視覺的可靠程度也越來越高,充分利用它的非接觸性、實時性、靈活性和精確性等優點。能夠更多地融入到生產過程或生活中去。利用機器視覺檢測的優勢如下:

(1)非接觸性,當檢測光學元件表面質量時,可以實現非接觸測量,不會對元件的表面產生變形、有損等影響,從而保證了檢測過程的正確性。

(2)實時性,機器視覺系統采用了先進的硬件設備和有效的圖像處理算法,所以在檢測光學元件時,能夠快速地完成整個檢測過程,并且及時得到檢測結果。這一實時特性對于在線檢測裝置的發展有著非常重要的意義。

(3)靈活性,機器視覺系統可以根據不同的測試環境、測試零件進行靈活的配置,再加上圖像處理算法的多樣性,可以通過調節達到用戶的檢測要求。另外還能與PLC、網絡進行通訊,可以實現遠程操作,增加了系統的靈活性。

(4)精確性,傳統的目視法受主觀因素的影響,檢測出來的產品精度不理想,而機器視覺系統的處理過程由計算機完成,大大消除了人工目測帶來的偶然誤差,既保證了精密元件的檢測精度又提高了工作效率。

4.結論

光學元件表面質量的優劣直接會影響整個光學系統的性能,特別是對于精密的元件來說,更是需要更加精密的表面質量保證。本文對目前國內外的光學元件表面缺陷檢測方法進行了系統介紹,多數檢測方法是從光學元件的散射特性發展而來,其中基于機器視覺技術的缺陷檢測方法已經成為一個研究的熱點。

盡管基于機器視覺的光學元件表面缺陷檢測技術在近幾年已經取得了較大的發展,但是依舊存在一些技術性的問題需要深入的研究,結合當前研究的熱點以及難題,我們認為在該領域還有以下工作需要做。

(1)隨著未來科學技術的發展,精密光學元件的體積會更大,結構也越來越復雜,對加工質量要求也會越來越高。所以,對于缺陷檢測的技術難度和要求將會十分苛刻,必須針對各種類型的光學元件,研究出更精確更高效的檢測方法。

(2)當前光學元件缺陷檢測的另一個常見問題是檢測系統的測試對象單一。部分研究方法只注意到劃痕的檢測,對于較小缺陷以及表面污染物的檢測往往被忽略掉。因此,需要進一步完善缺陷的樣本數據,充實檢測出的缺陷類型,尤其是對于細微的缺陷,以提高檢測的準確性。